Per gestire la dissipazione del calore e l'isolamento nel cavo di alimentazione con suffisso del prodotto con spina standard nazionale a tre nuclei, è possibile implementare diverse considerazioni e caratteristiche di progettazione:

Materiali isolanti: il cavo di alimentazione seleziona meticolosamente i materiali isolanti sulla base di un'analisi approfondita delle proprietà dielettriche. Ciò implica considerare fattori quali la tensione di rottura, la stabilità termica e la resistenza agli elementi ambientali. I materiali comunemente utilizzati includono PVC, XLPE o gomma etilene propilene (EPR), scelti per la loro capacità di mantenere un isolamento efficace e prevenire dispersioni elettriche anche in condizioni difficili.

Design del conduttore: il design del conduttore della configurazione a tre core va oltre il semplice ingrandimento della sezione trasversale. Gli ingegneri possono adottare materiali conduttori sofisticati come rame di elevata purezza o leghe di alluminio, ottimizzando non solo la conduttività elettrica ma anche una migliore conduttività termica. Questo duplice obiettivo mira a ridurre al minimo le perdite resistive e, di conseguenza, la generazione di calore durante la trasmissione di potenza.

Classi di temperatura: le classificazioni di temperatura per ciascun componente sono sottoposte a test meticolosi in ambienti controllati. Ciò comporta sottoporre il cavo a temperature variabili per valutare le sue prestazioni sotto stress. Il risultato è una determinazione precisa dei limiti operativi del cavo, fornendo agli utenti informazioni chiare sulle temperature massime che il cavo può sopportare senza compromettere la sicurezza o la funzionalità.

Guaina resistente al calore: la guaina esterna del cavo di alimentazione è un capolavoro di ingegneria dei materiali. Solitamente utilizza polimeri avanzati come gli elastomeri termoplastici (TPE) o la gomma siliconica, scelti non solo per la loro resistenza al calore ma anche per la loro flessibilità e durata. Questa guaina agisce come una barriera robusta, proteggendo i componenti interni da temperature estreme e fattori di stress esterni.

Dispositivi di protezione termica: l'incorporazione di dispositivi di protezione termica comporta circuiti complessi e una calibrazione precisa. I fusibili, ad esempio, vengono selezionati in base ai tempi di risposta e alla capacità di trasporto di corrente. Gli interruttori sensibili alla temperatura sono posizionati strategicamente per rilevare il riscaldamento localizzato, attivando una risposta rapida per isolare la sezione interessata e prevenire eventuali guasti a cascata. Questo livello di dettaglio garantisce un sistema a prova di guasto che reagisce rapidamente per proteggere sia il cavo che i dispositivi collegati.

Test e certificazione: le procedure di test vanno oltre i protocolli standard, comprendendo test di invecchiamento accelerato, cicli termici e simulazioni di condizioni operative estreme. La certificazione da parte di organismi autorevoli comporta una revisione esaustiva dei risultati dei test, esaminando ogni aspetto delle prestazioni del cavo. Il processo di certificazione funge da rigoroso guardiano, consentendo solo ai prodotti che hanno dimostrato un’aderenza senza precedenti agli standard di sicurezza di raggiungere il mercato.

Design per il flusso d'aria: l'enfasi del design sulla gestione del flusso d'aria è simile a un capolavoro di ingegneria aerodinamica. È possibile utilizzare simulazioni di fluidodinamica computazionale (CFD) per ottimizzare la spaziatura dei conduttori, i contorni della guaina e la geometria complessiva del cavo. Ciò garantisce non solo che il calore si dissipi in modo efficiente, ma anche che il cavo funzioni entro un profilo di temperatura favorevole all'affidabilità a lungo termine.

Misure di controllo della qualità: il controllo della qualità è un processo articolato che comprende il controllo statistico del processo (SPC), test in linea e rigorose ispezioni di fine linea. I sistemi di visione automatizzata possono eseguire la scansione di difetti microscopici e gli algoritmi di apprendimento automatico possono prevedere potenziali problemi sulla base di dati storici. Questo livello di sofisticazione nel controllo qualità infonde la certezza che ogni cavo di alimentazione che lascia lo stabilimento di produzione non è solo un prodotto ma una testimonianza di qualità senza compromessi.

Monitoraggio continuo: nei progetti all'avanguardia, il monitoraggio continuo coinvolge una sofisticata rete di sensori e microcontrollori. Questi sensori sono posizionati strategicamente in punti critici per acquisire dati in tempo reale sulle variazioni di temperatura. Gli algoritmi di apprendimento automatico analizzano questi dati, prevedendo le tendenze e implementando in modo proattivo gli aggiustamenti. Questo sistema dinamico e autoregolante garantisce che il cavo di alimentazione non solo reagisca alle minacce immediate ma evolva anche le sue prestazioni nel tempo, ottimizzando costantemente la sicurezza e l'efficienza.

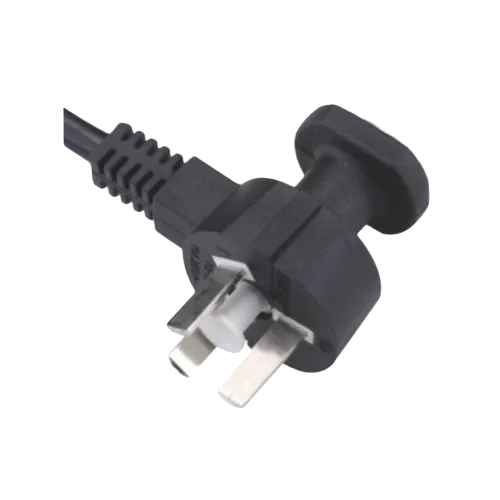

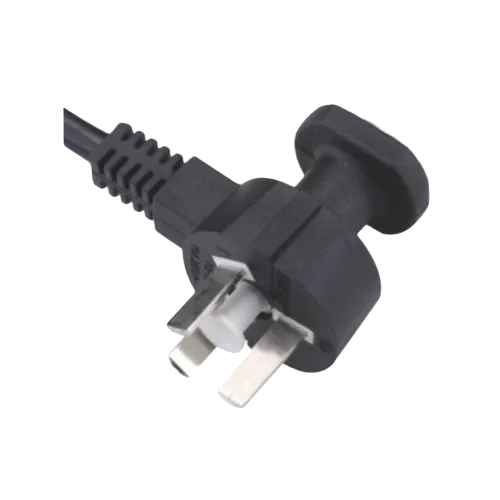

P3-10 Cavo di alimentazione con suffisso prodotto con spina standard nazionale a tre nuclei

P3-10 Cavo di alimentazione con suffisso prodotto con spina standard nazionale a tre nuclei